Giới thiệu về than cốc dầu mỏ

Than cốc dầu mỏ là quá trình chưng cất để tách dầu nhẹ và dầu nặng, dầu nặng chuyển thành sản phẩm cuối cùng bằng quá trình Cracking nhiệt.Nhìn bề ngoài, than cốc có hình dạng và kích thước không đều, dạng cục (hoặc hạt) màu đen, có ánh kim loại;Các hạt than cốc có cấu trúc xốp, thành phần chính là carbon, chiếm trên 80% trọng lượng, còn lại là các nguyên tố hydro, oxy, nitơ, lưu huỳnh và kim loại.Tính chất hóa học của than cốc dầu mỏ với các tính chất vật lý, hóa học và tính chất cơ học độc đáo.Carbon không bay hơi là phần nhiệt của chính nó, chất dễ bay hơi và tạp chất khoáng (lưu huỳnh, hợp chất kim loại, nước, tro, v.v.), tất cả những chỉ số đó quyết định tính chất hóa học của than cốc.

Cốc kim:có cấu trúc kim và kết cấu sợi rõ ràng, phần lớn được ứng dụng làm điện cực than chì công suất cao trong sản xuất thép.Đối với than cốc kim có yêu cầu chất lượng nghiêm ngặt về hàm lượng lưu huỳnh, hàm lượng tro, mật độ dễ bay hơi và thực, v.v., do đó có yêu cầu đặc biệt đối với nghệ thuật chế biến và nguyên liệu thô của than cốc kim.

Coca bọt biển:khả năng phản ứng hóa học cao, hàm lượng tạp chất thấp, chủ yếu được sử dụng trong ngành công nghiệp nhôm và công nghiệp carbon.

Than cốc hoặc than cốc hình cầu:hình trụ hình cầu, đường kính 0,6-30mm, thường được tạo ra bởi cặn nhựa đường có hàm lượng lưu huỳnh cao, cao, nó chỉ có thể được sử dụng để sản xuất điện, xi măng và nhiên liệu công nghiệp khác.

Bột than cốc:được sản xuất thông qua quá trình luyện cốc hóa lỏng, các hạt mịn (đường kính 0,1-0,4mm), hệ số giãn nở nhiệt và bay hơi cao khiến nó không thể được sử dụng trực tiếp trong điện cực và công nghiệp carbon.

Ứng dụng của than cốc dầu mỏ

Lĩnh vực ứng dụng chính của than cốc dầu mỏ ở Trung Quốc là công nghiệp nhôm điện phân, chiếm hơn 65% tổng lượng tiêu thụ than cốc dầu mỏ.Tiếp theo là carbon, silicon công nghiệp và các ngành công nghiệp luyện kim khác.Than cốc dầu mỏ chủ yếu được sử dụng làm nhiên liệu trong xi măng, sản xuất điện, thủy tinh và các ngành công nghiệp khác, chiếm tỷ trọng nhỏ.Hiện nay, cung cầu than cốc trong nước về cơ bản là giống nhau.Tuy nhiên, do xuất khẩu một số lượng lớn than cốc dầu mỏ cao cấp có hàm lượng lưu huỳnh thấp nên tổng nguồn cung than cốc dầu mỏ trong nước không đủ, cần phải nhập khẩu than cốc dầu mỏ có hàm lượng lưu huỳnh trung bình và cao để bổ sung.Với việc xây dựng số lượng lớn các cơ sở luyện cốc trong những năm gần đây, sản lượng than cốc dầu mỏ trong nước sẽ được cải thiện và mở rộng.

①Ngành công nghiệp thủy tinh là ngành tiêu thụ năng lượng cao.Chi phí nhiên liệu của nó chiếm khoảng 35% ~ 50% chi phí kính.Lò nung kính là thiết bị tiêu tốn nhiều năng lượng hơn trong dây chuyền sản xuất kính.② Một khi lò thủy tinh đã cháy thì không thể tắt cho đến khi lò được đại tu (3-5 năm).Vì vậy, nhiên liệu phải được bổ sung liên tục để đảm bảo nhiệt độ trong lò lên tới hàng ngàn độ.Vì vậy, xưởng nghiền bột tổng hợp sẽ có máy nghiền dự phòng để đảm bảo sản xuất liên tục.③ Bột than cốc dầu mỏ được sử dụng trong ngành thủy tinh, độ mịn yêu cầu là 200 lưới D90.④ Hàm lượng nước của than cốc thô thường là 8% - 15%, cần phải sấy khô trước khi đưa vào máy nghiền.⑤ Độ ẩm của thành phẩm càng thấp thì càng tốt.Nói chung, hiệu quả khử nước của hệ thống mạch hở là tốt hơn.

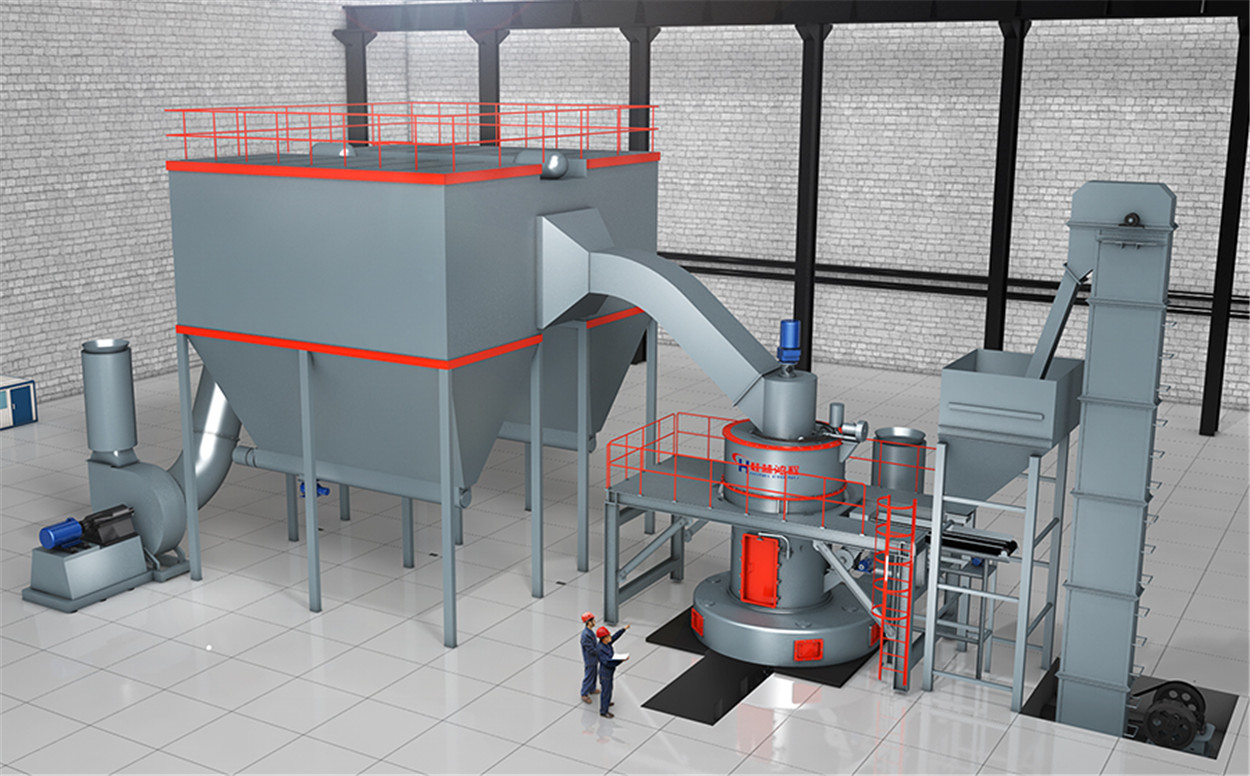

Quy trình nghiền than cốc dầu mỏ

Thông số chính của quá trình nghiền than cốc dầu mỏ

| Hệ số nghiền | Độ ẩm sơ cấp(%) | Độ ẩm cuối (%) |

| >100 | 6 | 3 |

| >90 | 6 | 3 |

| >80 | 6 | 3 |

| >70 | 6 | 3 |

| >60 | 6 | 3 |

| <40 | 6 | 3 |

Nhận xét:

1. Thông số hệ số nghiền của nguyên liệu cốc dầu mỏ là hệ số ảnh hưởng đến sản lượng của máy nghiền.Hệ số nghiền càng thấp thì sản lượng càng thấp;

- Độ ẩm ban đầu của nguyên liệu thô thường là 6%.Nếu độ ẩm của nguyên liệu thô lớn hơn 6%, máy sấy hoặc máy nghiền có thể được thiết kế với không khí nóng để giảm độ ẩm, nhằm cải thiện sản lượng và chất lượng thành phẩm.

Chương trình lựa chọn mô hình máy làm bột than cốc dầu mỏ

| 200mesh D90 | nhà máy Raymond |

|

| Máy nghiền con lăn đứng | Máy nghiền con lăn đứng 1250 đang được sử dụng ở Xiangfan, nó tiêu thụ năng lượng cao do loại cũ và không được cập nhật trong nhiều năm.Điều khách hàng quan tâm là chức năng đi qua không khí nóng. | |

| Máy nghiền tác động | Thị phần 80% ở Mianyang, Tứ Xuyên và Suowei, Thượng Hải trước năm 2009, hiện đang bị loại bỏ. |

Phân tích ưu điểm và nhược điểm của các loại máy nghiền khác nhau:

Nhà máy Raymond:với chi phí đầu tư thấp, sản lượng cao, tiêu thụ năng lượng thấp, thiết bị ổn định và chi phí bảo trì thấp, đây là thiết bị lý tưởng để nghiền than cốc dầu mỏ;

Máy nghiền đứng:chi phí đầu tư cao, sản lượng cao và tiêu thụ năng lượng cao;

Máy nghiền tác động:chi phí đầu tư thấp, sản lượng thấp, tiêu thụ năng lượng cao, tỷ lệ hỏng hóc thiết bị cao và chi phí bảo trì cao;

Phân tích mô hình máy nghiền

Ưu điểm của máy nghiền dòng HC trong nghiền than cốc dầu mỏ:

1. Nhà máy than cốc dầu mỏ HC Cấu trúc: áp suất nghiền cao và sản lượng cao, cao hơn 30% so với máy nghiền con lắc thông thường.Sản lượng cao hơn 200% so với máy nghiền tác động.

2. Độ chính xác phân loại cao: độ mịn của sản phẩm thường yêu cầu 200 lưới (D90), nếu cao hơn sẽ đạt 200 lưới (D99).

3. Hệ thống máy nghiền có độ ồn thấp, độ rung thấp và hiệu suất bảo vệ môi trường cao.

4. Tỷ lệ bảo trì thấp, bảo trì thuận tiện và chi phí nhân công thấp.

5. Theo yêu cầu của quy trình, hệ thống máy nghiền có thể truyền không khí nóng 300 ° C để thực hiện sản xuất sấy và nghiền (trường hợp vật liệu xây dựng Tam Hiệp).

Lưu ý: hiện nay máy nghiền HC1300 và HC1700 chiếm thị phần trên 90% trong lĩnh vực nghiền than cốc dầu mỏ.

Giai đoạn I:Csự đổ xô của nguyên liệu

Cái lớnthan cốc dầu mỏnguyên liệu được máy nghiền nghiền đến độ mịn cấp liệu (15mm-50mm) có thể đưa vào máy nghiền.

Sân khấuII: Gmài mòn

bị nghiền nátthan cốc dầu mỏcác vật liệu nhỏ được thang máy đưa đến phễu chứa, sau đó được đưa đến buồng nghiền của máy nghiền một cách đồng đều và định lượng bằng máy cấp liệu để nghiền.

Giai đoạn III:Phân loạiing

Các vật liệu nghiền được phân loại bằng hệ thống phân loại, và bột không đủ tiêu chuẩn được phân loại bằng máy phân loại và đưa trở lại máy chính để nghiền lại.

Sân khấuV: Cthu thập thành phẩm

Bột phù hợp với độ mịn chảy qua đường ống cùng với khí và đi vào thiết bị thu bụi để phân tách và thu gom.Bột thành phẩm được thu thập được gửi đến silo thành phẩm bằng thiết bị vận chuyển qua cổng xả, sau đó được đóng gói bằng tàu chở bột hoặc máy đóng gói tự động.

Ví dụ ứng dụng của chế biến bột than cốc dầu mỏ

Model và số lượng thiết bị này: 3 dây chuyền sản xuất HC2000

Nguyên liệu chế biến: than cốc và than cốc xốp

Độ mịn thành phẩm: 200 Mesh D95

Công suất: 14-20t/h

Chủ dự án đã nhiều lần kiểm tra việc lựa chọn thiết bị máy nghiền than cốc dầu khí.Thông qua so sánh toàn diện với nhiều nhà sản xuất máy phay, họ đã liên tiếp mua nhiều bộ máy phay HC1700 Quế Lâm và thiết bị máy phay HC2000, đồng thời thân thiện và hợp tác với Quế Lâm Hồng Thành trong nhiều năm.Những năm gần đây, nhiều dây chuyền sản xuất kính mới được xây dựng.Quế Lâm Hồng Thành đã nhiều lần cử kỹ sư đến địa điểm của khách hàng tùy theo nhu cầu của chủ sở hữu.Thiết bị máy nghiền Quế Lâm Hongchen đã được sử dụng trong các dự án nghiền than cốc dầu mỏ của nhà máy thủy tinh trong ba năm gần đây.Dây chuyền sản xuất bột than cốc do Guilin Hong Cheng thiết kế có hoạt động ổn định, sản lượng cao, tiêu thụ năng lượng thấp và ít gây ô nhiễm bụi trong xưởng nghiền bột, được khách hàng đánh giá cao.

Thời gian đăng: Oct-22-2021