ਕਾਓਲਿਨ ਨਾਲ ਜਾਣ-ਪਛਾਣ

ਕਾਓਲਿਨ ਨਾ ਸਿਰਫ਼ ਕੁਦਰਤ ਵਿੱਚ ਇੱਕ ਆਮ ਮਿੱਟੀ ਦਾ ਖਣਿਜ ਹੈ, ਸਗੋਂ ਇੱਕ ਬਹੁਤ ਮਹੱਤਵਪੂਰਨ ਗੈਰ-ਧਾਤੂ ਖਣਿਜ ਵੀ ਹੈ।ਇਸ ਨੂੰ ਡੋਲੋਮਾਈਟ ਵੀ ਕਿਹਾ ਜਾਂਦਾ ਹੈ ਕਿਉਂਕਿ ਇਹ ਚਿੱਟਾ ਹੁੰਦਾ ਹੈ।ਸ਼ੁੱਧ ਕਾਓਲਿਨ ਚਿੱਟਾ, ਵਧੀਆ ਅਤੇ ਨਰਮ ਹੁੰਦਾ ਹੈ, ਚੰਗੀ ਪਲਾਸਟਿਕਤਾ, ਅੱਗ ਪ੍ਰਤੀਰੋਧ, ਮੁਅੱਤਲ, ਸੋਜ਼ਸ਼ ਅਤੇ ਹੋਰ ਭੌਤਿਕ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਦੇ ਨਾਲ।ਦੁਨੀਆ ਕਾਓਲਿਨ ਸਰੋਤਾਂ ਵਿੱਚ ਅਮੀਰ ਹੈ, ਜਿਸਦੀ ਕੁੱਲ ਮਾਤਰਾ ਲਗਭਗ 20.9 ਬਿਲੀਅਨ ਟਨ ਹੈ, ਜੋ ਕਿ ਵਿਆਪਕ ਤੌਰ 'ਤੇ ਵੰਡੇ ਜਾਂਦੇ ਹਨ।ਚੀਨ, ਸੰਯੁਕਤ ਰਾਜ, ਬ੍ਰਿਟੇਨ, ਬ੍ਰਾਜ਼ੀਲ, ਭਾਰਤ, ਬੁਲਗਾਰੀਆ, ਆਸਟਰੇਲੀਆ, ਰੂਸ ਅਤੇ ਹੋਰ ਦੇਸ਼ਾਂ ਕੋਲ ਉੱਚ-ਗੁਣਵੱਤਾ ਵਾਲੇ ਕੈਓਲਿਨ ਸਰੋਤ ਹਨ।ਚੀਨ ਦੇ ਕਾਓਲਿਨ ਖਣਿਜ ਸਰੋਤ 267 ਸਾਬਤ ਧਾਤੂ ਪੈਦਾ ਕਰਨ ਵਾਲੇ ਖੇਤਰਾਂ ਅਤੇ 2.91 ਬਿਲੀਅਨ ਟਨ ਸਾਬਤ ਭੰਡਾਰਾਂ ਦੇ ਨਾਲ, ਵਿਸ਼ਵ ਵਿੱਚ ਸਿਖਰ 'ਤੇ ਹਨ।

ਕਾਓਲਿਨ ਦੀ ਵਰਤੋਂ

ਕੁਦਰਤੀ ਆਉਟਪੁੱਟ kaolin ਧਾਤੂ ਸਮੱਗਰੀ ਦੀ ਗੁਣਵੱਤਾ, plasticity, sandpaper ਦੇ ਅਨੁਸਾਰ ਕੋਲਾ kaolin, ਨਰਮ kaolin ਅਤੇ Sandy kaolin ਤਿੰਨ ਵਰਗ ਵਿੱਚ ਵੰਡਿਆ ਜਾ ਸਕਦਾ ਹੈ.ਵੱਖ-ਵੱਖ ਐਪਲੀਕੇਸ਼ਨ ਖੇਤਰਾਂ ਲਈ ਵੱਖ-ਵੱਖ ਗੁਣਵੱਤਾ ਦੀਆਂ ਲੋੜਾਂ ਲਈ ਕਿਹਾ ਗਿਆ ਹੈ, ਜਿਵੇਂ ਕਿ ਪੇਪਰ ਕੋਟਿੰਗਾਂ ਲਈ ਮੁੱਖ ਤੌਰ 'ਤੇ ਉੱਚ ਚਮਕ, ਘੱਟ ਲੇਸ ਅਤੇ ਬਰੀਕ ਕਣਾਂ ਦੇ ਆਕਾਰ ਦੀ ਇਕਾਗਰਤਾ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ;ਵਸਰਾਵਿਕ ਉਦਯੋਗ ਨੂੰ ਚੰਗੀ ਪਲਾਸਟਿਕਤਾ, ਫਾਰਮੇਬਿਲਟੀ ਅਤੇ ਫਾਇਰਿੰਗ ਸਫੇਦਤਾ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ;ਇੱਕ ਉੱਚ refractoriness ਲਈ refractory ਮੰਗ;ਮੀਨਾਕਾਰੀ ਉਦਯੋਗ ਨੂੰ ਇੱਕ ਚੰਗੀ ਮੁਅੱਤਲੀ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ, ਆਦਿ। ਇਹ ਸਭ ਉਤਪਾਦ ਦੀਆਂ ਕਾਓਲਿਨ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ, ਬ੍ਰਾਂਡਾਂ ਦੀ ਵਿਭਿੰਨਤਾ ਨੂੰ ਨਿਰਧਾਰਤ ਕਰਦੇ ਹਨ।ਇਸ ਲਈ, ਵੱਖ-ਵੱਖ ਸਰੋਤਾਂ ਦਾ ਸੁਭਾਅ, ਵੱਡੇ ਪੱਧਰ 'ਤੇ ਉਦਯੋਗਿਕ ਵਿਕਾਸ ਲਈ ਉਪਲਬਧ ਸਰੋਤਾਂ ਦੀ ਦਿਸ਼ਾ ਨਿਰਧਾਰਤ ਕਰਦਾ ਹੈ।

ਆਮ ਤੌਰ 'ਤੇ, ਘਰੇਲੂ ਕੋਲਾ ਕਾਓਲਿਨ (ਹਾਰਡ ਕਾਓਲਿਨ), ਕੈਲਸੀਨਡ ਕਾਓਲਿਨ ਦੇ ਰੂਪ ਵਿੱਚ ਵਿਕਾਸ ਲਈ ਵਧੇਰੇ ਢੁਕਵਾਂ ਹੈ, ਮੁੱਖ ਤੌਰ 'ਤੇ ਵੱਖ-ਵੱਖ ਐਪਲੀਕੇਸ਼ਨਾਂ ਦੇ ਫਿਲਰ ਪਹਿਲੂ ਵਿੱਚ ਵਰਤਿਆ ਜਾਂਦਾ ਹੈ।ਕੈਲਸੀਨਡ ਕਾਓਲਿਨ ਦੀ ਉੱਚੀ ਸਫੈਦਤਾ ਦੇ ਕਾਰਨ, ਪੇਪਰਮੇਕਿੰਗ ਵਿੱਚ ਵਰਤੀ ਜਾ ਸਕਦੀ ਹੈ, ਖਾਸ ਤੌਰ 'ਤੇ ਉੱਚ-ਗਰੇਡ ਕੋਟੇਡ ਪੇਪਰ ਦੇ ਉਤਪਾਦਨ ਲਈ, ਪਰ ਇਹ ਆਮ ਤੌਰ 'ਤੇ ਇਕੱਲੇ ਨਹੀਂ ਵਰਤੀ ਜਾਂਦੀ ਕਿਉਂਕਿ ਕੈਲਸੀਨਡ ਕੈਓਲਿਨ ਮਿੱਟੀ ਮੁੱਖ ਤੌਰ 'ਤੇ ਚਿੱਟੇਪਨ ਨੂੰ ਵਧਾਉਣ ਲਈ ਵਰਤੀ ਜਾਂਦੀ ਹੈ, ਖੁਰਾਕ ਹੈ। ਕਾਗਜ਼ ਬਣਾਉਣ ਵਿੱਚ ਧੋਤੀ ਮਿੱਟੀ ਤੋਂ ਘੱਟ।ਗੈਰ-ਕੋਇਲਾ-ਬੇਅਰਿੰਗ ਕਾਓਲਿਨ (ਨਰਮ ਮਿੱਟੀ ਅਤੇ ਰੇਤਲੀ ਮਿੱਟੀ), ਮੁੱਖ ਤੌਰ 'ਤੇ ਪੇਪਰ ਕੋਟਿੰਗ ਅਤੇ ਵਸਰਾਵਿਕ ਉਦਯੋਗ ਵਿੱਚ ਵਰਤੀ ਜਾਂਦੀ ਹੈ।

Kaolin ਪੀਹਣ ਦੀ ਪ੍ਰਕਿਰਿਆ

ਕਾਓਲਿਨ ਕੱਚੇ ਮਾਲ ਦਾ ਕੰਪੋਨੈਂਟ ਵਿਸ਼ਲੇਸ਼ਣ

| SiO2 | Al22O3 | H2O |

| 46.54% | 39.5% | 13.96% |

Kaolin ਪਾਊਡਰ ਬਣਾਉਣ ਵਾਲੀ ਮਸ਼ੀਨ ਮਾਡਲ ਚੋਣ ਪ੍ਰੋਗਰਾਮ

| ਨਿਰਧਾਰਨ (ਜਾਲ) | ਬਰੀਕ ਪਾਊਡਰ 325 mesh | ਅਲਟਰਾਫਾਈਨ ਪਾਊਡਰ ਦੀ ਡੂੰਘੀ ਪ੍ਰੋਸੈਸਿੰਗ (600 ਜਾਲ-2000 ਜਾਲ) |

| ਉਪਕਰਣ ਚੋਣ ਪ੍ਰੋਗਰਾਮ | ਵਰਟੀਕਲ ਪੀਹਣ ਵਾਲੀ ਚੱਕੀ ਜਾਂ ਰੇਮੰਡ ਪੀਹਣ ਵਾਲੀ ਮਿੱਲ | |

*ਨੋਟ: ਆਉਟਪੁੱਟ ਅਤੇ ਬਾਰੀਕਤਾ ਦੀਆਂ ਜ਼ਰੂਰਤਾਂ ਦੇ ਅਨੁਸਾਰ ਮੁੱਖ ਮਸ਼ੀਨ ਦੀ ਚੋਣ ਕਰੋ

ਪੀਸਣ ਮਿੱਲ ਮਾਡਲ 'ਤੇ ਵਿਸ਼ਲੇਸ਼ਣ

1. ਰੇਮੰਡ ਮਿੱਲ: ਰੇਮੰਡ ਮਿੱਲ ਘੱਟ ਨਿਵੇਸ਼ ਦੀ ਲਾਗਤ, ਉੱਚ ਸਮਰੱਥਾ, ਘੱਟ ਊਰਜਾ ਦੀ ਖਪਤ, ਉਪਕਰਣ ਸਥਿਰਤਾ, ਘੱਟ ਰੌਲਾ ਹੈ;600mesh ਦੇ ਤਹਿਤ ਵਧੀਆ ਪਾਊਡਰ ਲਈ ਇੱਕ ਉੱਚ ਕੁਸ਼ਲ ਊਰਜਾ ਬਚਾਉਣ ਵਾਲੀ ਮਿੱਲ ਹੈ।

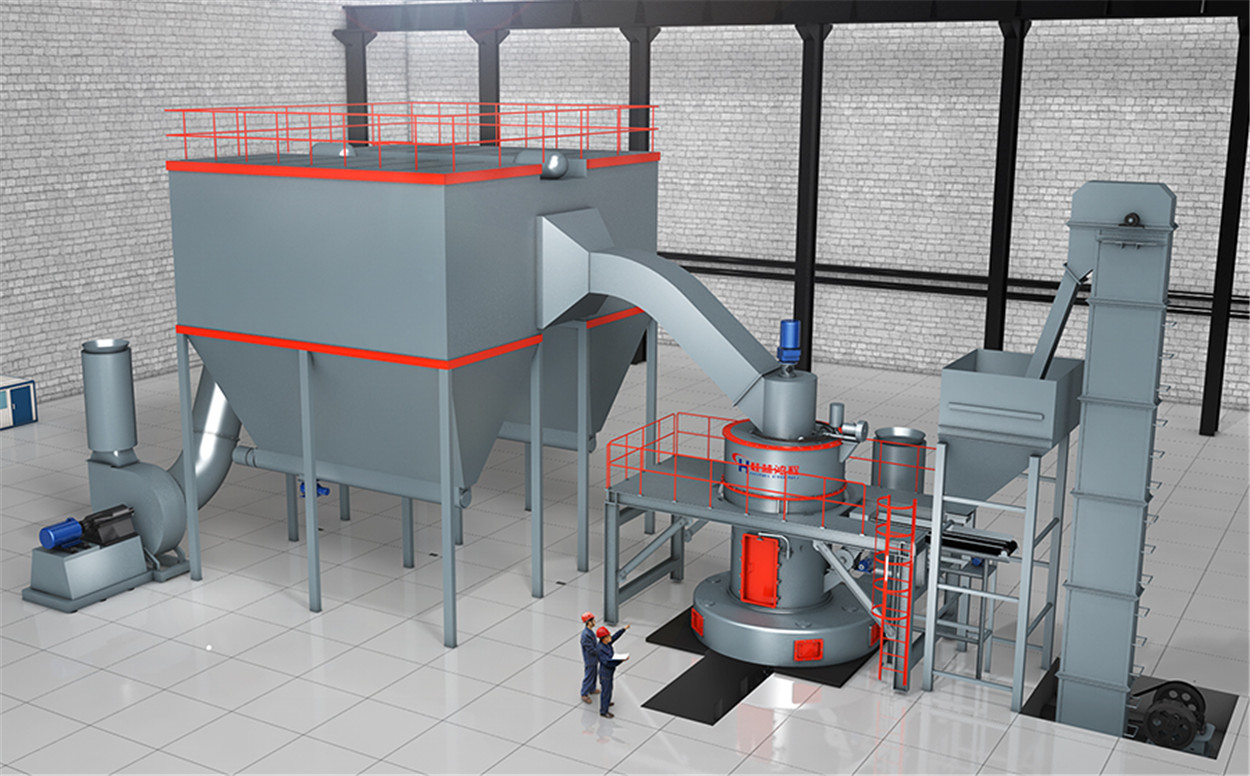

2.ਵਰਟੀਕਲ ਮਿੱਲ: ਵੱਡੇ ਪੈਮਾਨੇ ਦੇ ਉਪਕਰਨ, ਉੱਚ ਸਮਰੱਥਾ, ਵੱਡੇ ਪੈਮਾਨੇ ਦੇ ਉਤਪਾਦਨ ਨੂੰ ਪੂਰਾ ਕਰਨ ਲਈ.ਵਰਟੀਕਲ ਮਿੱਲ ਉੱਚ ਸਥਿਰਤਾ ਹੈ.ਨੁਕਸਾਨ: ਸਾਜ਼ੋ-ਸਾਮਾਨ ਉੱਚ ਨਿਵੇਸ਼ ਦੀ ਲਾਗਤ ਹੈ.

ਪੜਾਅ I: ਕੱਚੇ ਮਾਲ ਦੀ ਪਿੜਾਈ

ਵੱਡੀ ਕਾਓਲਿਨ ਸਮੱਗਰੀ ਨੂੰ ਕਰੱਸ਼ਰ ਦੁਆਰਾ ਫੀਡ ਬਾਰੀਕਤਾ (15mm-50mm) ਤੱਕ ਕੁਚਲਿਆ ਜਾਂਦਾ ਹੈ ਜੋ ਪੀਹਣ ਵਾਲੀ ਚੱਕੀ ਵਿੱਚ ਦਾਖਲ ਹੋ ਸਕਦਾ ਹੈ।

ਪੜਾਅ II: ਪੀਹਣਾ

ਕੁਚਲੇ ਹੋਏ ਕਾਓਲਿਨ ਦੀਆਂ ਛੋਟੀਆਂ ਸਮੱਗਰੀਆਂ ਨੂੰ ਐਲੀਵੇਟਰ ਦੁਆਰਾ ਸਟੋਰੇਜ ਹੌਪਰ ਵਿੱਚ ਭੇਜਿਆ ਜਾਂਦਾ ਹੈ, ਅਤੇ ਫਿਰ ਪੀਸਣ ਲਈ ਫੀਡਰ ਦੁਆਰਾ ਬਰਾਬਰ ਅਤੇ ਮਾਤਰਾ ਵਿੱਚ ਮਿੱਲ ਦੇ ਪੀਸਣ ਵਾਲੇ ਚੈਂਬਰ ਵਿੱਚ ਭੇਜਿਆ ਜਾਂਦਾ ਹੈ।

ਪੜਾਅ III: ਵਰਗੀਕਰਨ

ਮਿੱਲਡ ਸਮੱਗਰੀ ਨੂੰ ਗਰੇਡਿੰਗ ਸਿਸਟਮ ਦੁਆਰਾ ਗ੍ਰੇਡ ਕੀਤਾ ਜਾਂਦਾ ਹੈ, ਅਤੇ ਅਯੋਗ ਪਾਊਡਰ ਨੂੰ ਵਰਗੀਕਰਣ ਦੁਆਰਾ ਗ੍ਰੇਡ ਕੀਤਾ ਜਾਂਦਾ ਹੈ ਅਤੇ ਦੁਬਾਰਾ ਪੀਸਣ ਲਈ ਮੁੱਖ ਮਸ਼ੀਨ ਨੂੰ ਵਾਪਸ ਕੀਤਾ ਜਾਂਦਾ ਹੈ।

ਪੜਾਅ V: ਤਿਆਰ ਉਤਪਾਦਾਂ ਦਾ ਸੰਗ੍ਰਹਿ

ਬਾਰੀਕਤਾ ਦੇ ਅਨੁਕੂਲ ਪਾਊਡਰ ਗੈਸ ਨਾਲ ਪਾਈਪਲਾਈਨ ਰਾਹੀਂ ਵਹਿੰਦਾ ਹੈ ਅਤੇ ਵੱਖ ਕਰਨ ਅਤੇ ਇਕੱਠਾ ਕਰਨ ਲਈ ਧੂੜ ਕੁਲੈਕਟਰ ਵਿੱਚ ਦਾਖਲ ਹੁੰਦਾ ਹੈ।ਇਕੱਠੇ ਕੀਤੇ ਗਏ ਪਾਊਡਰ ਨੂੰ ਤਿਆਰ ਉਤਪਾਦ ਸਿਲੋ ਨੂੰ ਡਿਸਚਾਰਜ ਪੋਰਟ ਰਾਹੀਂ ਪਹੁੰਚਾਉਣ ਵਾਲੇ ਉਪਕਰਣ ਦੁਆਰਾ ਭੇਜਿਆ ਜਾਂਦਾ ਹੈ, ਅਤੇ ਫਿਰ ਪਾਊਡਰ ਟੈਂਕਰ ਜਾਂ ਆਟੋਮੈਟਿਕ ਪੈਕਰ ਦੁਆਰਾ ਪੈਕ ਕੀਤਾ ਜਾਂਦਾ ਹੈ।

ਕਾਓਲਿਨ ਪਾਊਡਰ ਪ੍ਰੋਸੈਸਿੰਗ ਦੀਆਂ ਐਪਲੀਕੇਸ਼ਨ ਉਦਾਹਰਣਾਂ

ਪ੍ਰੋਸੈਸਿੰਗ ਸਮੱਗਰੀ: ਪਾਈਰੋਫਾਈਲਾਈਟ, ਕੈਓਲਿਨ

ਬਾਰੀਕਤਾ: 200 ਜਾਲ D97

ਆਉਟਪੁੱਟ: 6-8t / h

ਉਪਕਰਣ ਸੰਰਚਨਾ: HC1700 ਦਾ 1 ਸੈੱਟ

HCM ਦੀ ਪੀਹਣ ਵਾਲੀ ਚੱਕੀ ਸੰਪੂਰਣ ਵਿਕਰੀ ਤੋਂ ਬਾਅਦ ਦੀ ਗਾਰੰਟੀ ਪ੍ਰਣਾਲੀ ਵਾਲੇ ਅਜਿਹੇ ਉੱਦਮ ਨਾਲ ਸਹਿਯੋਗ ਕਰਨ ਲਈ ਇੱਕ ਬਹੁਤ ਹੀ ਸਮਝਦਾਰ ਵਿਕਲਪ ਹੈ।Hongcheng kaolin ਪੀਹਣ ਮਿੱਲ ਰਵਾਇਤੀ ਮਿੱਲ ਨੂੰ ਅੱਪਗਰੇਡ ਕਰਨ ਲਈ ਇੱਕ ਨਵ ਉਪਕਰਣ ਹੈ.ਇਸਦਾ ਆਉਟਪੁੱਟ 30% - 40% ਬਹੁਤ ਪਹਿਲਾਂ ਦੀ ਰਵਾਇਤੀ ਰੇਮੰਡ ਮਿੱਲ ਨਾਲੋਂ ਵੱਧ ਹੈ, ਜੋ ਯੂਨਿਟ ਮਿੱਲ ਦੀ ਉਤਪਾਦਨ ਕੁਸ਼ਲਤਾ ਅਤੇ ਆਉਟਪੁੱਟ ਵਿੱਚ ਬਹੁਤ ਸੁਧਾਰ ਕਰਦਾ ਹੈ।ਤਿਆਰ ਕੀਤੇ ਗਏ ਉਤਪਾਦਾਂ ਦੀ ਮਾਰਕੀਟ ਪ੍ਰਤੀਯੋਗਤਾ ਬਹੁਤ ਵਧੀਆ ਹੈ ਅਤੇ ਸਾਡੀ ਕੰਪਨੀ ਵਿੱਚ ਬਹੁਤ ਮਸ਼ਹੂਰ ਹਨ.

ਪੋਸਟ ਟਾਈਮ: ਅਕਤੂਬਰ-22-2021