Afvalglas is een soort huishoudelijk afval. Het bestaan ervan veroorzaakt niet alleen schade en ongemak voor de productie en het leven van mensen, maar veroorzaakt ook vervuiling van het milieu, neemt waardevol land in beslag en verhoogt de belasting van het milieu.Er wordt geschat dat China jaarlijks ongeveer 3,2 miljoen ton afvalglas produceert, goed voor ongeveer 2% van de totale hoeveelheid vast stedelijk afval.Met de versterking van de alomvattende nationale kracht en de verbetering van de levensstandaard van mensen is ook de totale hoeveelheid glasafval toegenomen.Op het gebied van recycling en gebruik van afvalglas hebben enkele ontwikkelde landen in het Verenigd Koninkrijk en de Verenigde Staten opmerkelijke resultaten geboekt.Europese en Amerikaanse landen hebben met succes afvalglas gebruikt in bouwprojecten, wat een effectieve manier is om een grote hoeveelheid afvalglas te verbruiken.Omdat alle soorten glasafval niet gesorteerd hoeven te worden, is er geen kleurplicht.Zo wordt afvalglas verwerkt als bouwdecoratiemateriaal in Mozaïek.Als fabrikant van afvalglasfabrieken biedt de door HCM Machinery geproduceerde afvalglasfabriek een goede uitrustingshulp voor de recycling van afvalglas.Vandaag introduceren we het productieproces van afvalglasrecyclingglas Mozaïek.

1. Beneficiatie van fosfaaterts: Beneficiatie van fosfaaterts is de eerste stap in de verwerking van fosfaaterts, die tot doel heeft nuttige mineralen te scheiden van onzuiverheden in fosfaaterts door middel van fysische en chemische methoden.Veel voorkomende verrijkingsmethoden zijn scheiding door zwaartekracht, flotatie en magnetische scheiding.Zwaartekrachtscheiding gebruikt het dichtheidsverschil van mineralen in het erts voor scheiding, flotatie gebruikt het drijfvermogenverschil van mineralen in het erts voor scheiding, en magnetische scheiding gebruikt het magnetische verschil van mineralen in het erts voor scheiding.

2. Breken en malen van fosfaatgesteente: fosfaatgesteente moet na verrijking worden verpletterd en gemalen, om de nuttige mineralen in het erts beter vrij te laten komen.Breken wordt meestal gebruikt met een kaakbreker, kegelbreker en andere apparatuur om fosfaatgesteente in de juiste deeltjesgrootte te breken.Slijpen is het gebruik van een grote molen die een fosfaatpoedermachine produceert en verwerkt om het gemalen erts fijn te malen, zodat het aan de vereiste fijnheidseisen voldoet.

3. Uitloging van fosfaaterts: Uitloging is een belangrijke stap in de verwerking van fosfaaterts, waardoor nuttige ingrediënten zoals fosfaat uit het erts kunnen worden opgelost.De algemeen gebruikte uitlogingsmethoden omvatten zuur-, alkali-uitloging en oxidatie-uitloging.Bij zure uitloging wordt een zure oplossing gebruikt om het fosfaat op te lossen, bij alkalische uitloging wordt een alkalische oplossing gebruikt om het fosfaat op te lossen, en bij oxidatieve uitloging wordt een oxidatiemiddel gebruikt om het fosfaat op te lossen.

4. Neerslag en filtratie van fosfaatertsen: Na het uitlogen moet de oplossing van nuttige componenten zoals fosfaat worden neergeslagen en gefiltreerd om de vaste fosfaatproducten te scheiden.Neerslag is het gebruik van een neerslagmiddel om de fosfaatcomponent van de oplossing om te zetten in een vast neerslag, en filtratie is de scheiding van het sediment uit de oplossing door filterapparatuur.

5. Drogen en sinteren van fosfaatgesteente: Nadat het sediment is gefilterd, moet het worden gedroogd en gesinterd om het eindproduct fosfaat te verkrijgen.Drogen is het gebruik van droogapparatuur om het water in het sediment te verdampen, en sinteren is het drogen van het sediment bij sinteren op hoge temperatuur, zodat het dichte fosfaatdeeltjes vormt.

6. Behandeling van fosfaatertsafval: het verwerkingsproces van fosfaaterts zal een bepaalde hoeveelheid residuen produceren, het residuen bevatten niet-geëxtraheerde mineralen en onzuiverheden.Om de milieuvervuiling en de verspilling van hulpbronnen te verminderen, moeten residuen worden behandeld.De gebruikelijke methoden voor de behandeling van residuen omvatten het stapelen van residuen, het recyclen van residuen en het uitgebreide gebruik van residuen.

Het productieproces van afvalglasrecyclingglasmozaïek: sintermethode en smeltmethode worden over het algemeen gebruikt, en de productiemethode van sintermethode en keramisch mozaïek is in principe hetzelfde.Het belangrijkste productieproces is het fijnmalen van het afvalglas door de afvalglasmolen om aan de fijnheidseisen van het glaspoeder te voldoen, en vervolgens een bepaalde hoeveelheid kleverig middel (anorganisch of organisch blik) en kleurstof of ontkleuringsmiddel toe te voegen, met de mixer om het tot een uniform mengsel te mengen.Het mengsel wordt door middel van droogpersen in verschillende geometrische vormen geperst en het gedroogde lichaam wordt naar de rollenoven, duwplaatoven en tunneloven met een temperatuur van 800-900 graden Celsius gestuurd om te sinteren.Over het algemeen blijft het 1,5-2,5 uur in de sintertemperatuurzone.Door producten uit de oven te koelen voor inspectie, plaatsing, drogen, inspectie, verpakking, opslag of fabriek, worden niet-gekwalificeerde producten gerecycled.De smeltmethode is gebaseerd op afvalglas (het aantal mensen is 25-60%) als de belangrijkste grondstof, waarbij een bepaalde hoeveelheid silicazand, veldspaat, kalksteen, natriumcarbonaat en emulsiemiddel, kleurstof door het afvalglasslijpen wordt toegevoegd mechanisme in een uniform passend poeder, en vervolgens in de smeltoven op hoge temperatuur (smelttemperatuur is 1400-1500) om te smelten tot een uniforme glasvloeistof.De glasvloeistof stroomt in de kalander en wordt in een glazen blok van een bepaalde grootte en vorm geperst, dat naar de gloeioven wordt gestuurd.De gegloeide producten kunnen na inspectie, plaatsing en verpakking worden opgeslagen of afgeleverd.

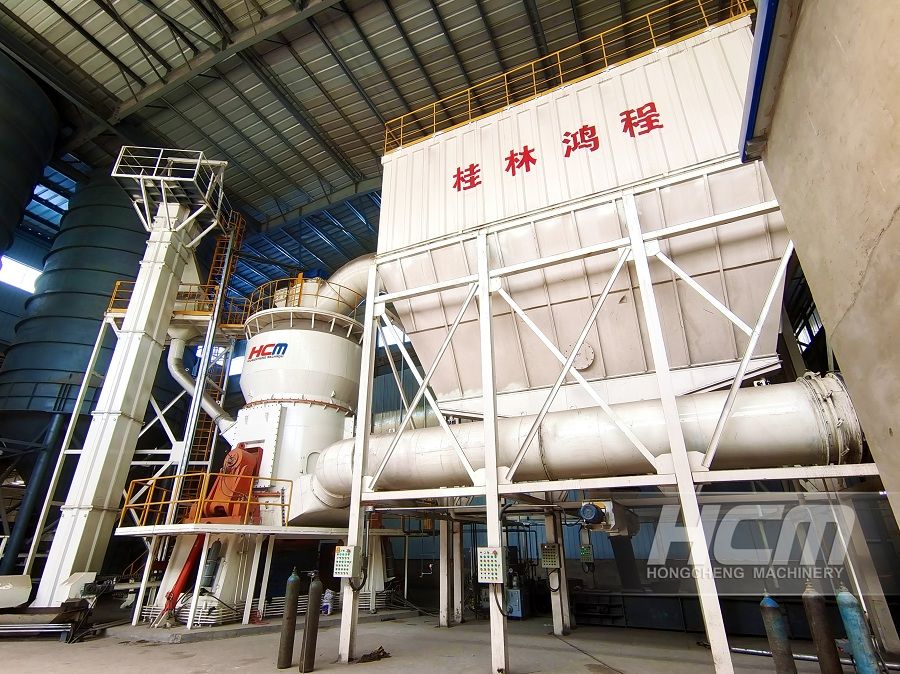

Recycling van afvalglas Glasmozaïeken zijn gebaseerd op het vermalen van afvalglas tot glaspoeder.Afvalglasmolen is een productieapparatuur voor de verwerking van glaspoeder.De afvalglasfabriek geproduceerd doorHCM-machines has HC, HCQ and other models, which can process 80-400 mesh glass powder with large output, low energy consumption, small equipment area and simple technology. If you have waste glass recycling needs, welcome to call us to learn more about waste glass mill equipment:hcmkt@hcmilling.com

Posttijd: 08-jan-2024