Les déchets de verre sont une sorte de déchet domestique, leur existence non seulement nuit et gêne la production et la vie des personnes, mais pollue également l'environnement, occupe des terres précieuses et augmente la charge environnementale.On estime que la Chine produit environ 3,2 millions de tonnes de déchets de verre chaque année, ce qui représente environ 2 % de la quantité totale de déchets solides municipaux.Avec le renforcement de la force nationale globale et l'amélioration du niveau de vie de la population, la quantité totale de déchets de verre a également augmenté.En termes de recyclage et d'utilisation des déchets de verre, certains pays développés comme le Royaume-Uni et les États-Unis ont obtenu des résultats remarquables.Les pays européens et américains ont utilisé avec succès des déchets de verre dans des projets de construction, ce qui constitue un moyen efficace de consommer une grande quantité de déchets de verre.Étant donné que tous les types de déchets de verre n’ont pas besoin d’être triés, aucune exigence de couleur n’est requise.Par exemple, les déchets de verre sont traités comme matériau de décoration de bâtiment dans Mosaic.En tant que fabricant de broyeurs de déchets de verre, les broyeurs de déchets de verre produits par HCM Machinery constituent une bonne aide en matière d'équipement pour le recyclage des déchets de verre.Aujourd'hui, nous présenterons le processus de production de mosaïque de verre de recyclage de déchets de verre.

1. Valorisation de la roche phosphatée : La valorisation de la roche phosphatée est la première étape du traitement de la roche phosphatée, qui vise à séparer les minéraux utiles des impuretés de la roche phosphatée par des méthodes physiques et chimiques.Les méthodes d'enrichissement courantes comprennent la séparation par gravité, la flottation et la séparation magnétique.La séparation par gravité utilise la différence de densité des minéraux dans le minerai pour la séparation, la flottation utilise la différence de flottabilité des minéraux dans le minerai pour la séparation et la séparation magnétique utilise la différence magnétique des minéraux dans le minerai pour la séparation.

2. Concassage et broyage de la roche phosphatée : la roche phosphatée après enrichissement doit être concassée et soumise à un traitement de broyage, afin de mieux libérer les minéraux utiles dans le minerai.Le concassage est généralement utilisé comme concasseur à mâchoires, concasseur à cône et autres équipements pour briser la roche phosphatée en particules de taille appropriée.Le broyage est l'utilisation d'une grande machine de production et de traitement de poudre de phosphate pour broyer finement le minerai concassé, afin qu'il réponde aux exigences de finesse requises.

3. Lessivage de la roche phosphatée : La lixiviation est une étape clé dans le traitement de la roche phosphatée, à travers laquelle des ingrédients utiles tels que le phosphate peuvent être dissous du minerai.Les méthodes de lixiviation couramment utilisées comprennent la lixiviation acide, la lixiviation alcaline et la lixiviation par oxydation.La lixiviation acide utilise une solution acide pour dissoudre le phosphate, la lixiviation alcaline utilise une solution alcaline pour dissoudre le phosphate et la lixiviation oxydante utilise un agent oxydant pour dissoudre le phosphate.

4. Précipitation et filtration des minerais de phosphate : Après lixiviation, la solution de composants utiles tels que le phosphate doit être précipitée et filtrée pour séparer les produits phosphatés solides.La précipitation est l'utilisation d'un agent précipitant pour convertir le composant phosphate de la solution en un précipité solide, et la filtration est la séparation du sédiment de la solution par un équipement de filtration.

5. Séchage et frittage de la roche phosphatée : Une fois les sédiments filtrés, ils doivent être séchés et frittés pour obtenir le produit phosphaté fini.Le séchage est l'utilisation d'un équipement de séchage pour évaporer l'eau contenue dans le sédiment, et le frittage est le séchage du sédiment à haute température, de sorte qu'il forme des particules de phosphate denses.

6. Traitement des résidus de minerai de phosphate : le processus de traitement du minerai de phosphate produira une certaine quantité de résidus, les résidus contiennent des minéraux et des impuretés non extraits.Afin de réduire la pollution de l'environnement et le gaspillage des ressources, les résidus doivent être traités.Les méthodes courantes de traitement des résidus comprennent l'empilage des résidus, le recyclage et l'utilisation complète des résidus.

Le processus de production de mosaïque de verre de recyclage de déchets de verre : la méthode de frittage et la méthode de fusion sont généralement utilisées, et la méthode de production de la méthode de frittage et de la mosaïque en céramique est fondamentalement la même.Le processus de production principal consiste à broyer finement les déchets de verre dans le broyeur de déchets de verre pour répondre aux exigences de finesse de la poudre de verre, puis à ajouter une certaine quantité d'agent collant (boîte inorganique ou organique) et un agent colorant ou un agent décolorant, avec le mélangeur pour le mélanger en un composé uniforme.Le mélange est pressé en diverses formes géométriques par la méthode de pressage à sec, et le corps séché est envoyé au four à rouleaux, au four à plaques poussoirs et au four tunnel à une température de 800 à 900 degrés Celsius pour le frittage.Généralement, il reste dans la zone de température de frittage pendant 1,5 à 2,5 heures.Refroidissement des produits hors du four pour inspection, placement, séchage, inspection, emballage, stockage ou usine, les produits non qualifiés sont recyclés.La méthode de fusion est basée sur les déchets de verre (le nombre de personnes est de 25 à 60 %) comme matière première principale, en ajoutant une certaine quantité de sable de silice, de feldspath, de calcaire, de carbonate de sodium et d'agent d'émulsion, de colorant lors du broyage des déchets de verre. mécanisme en une poudre assortie uniforme, puis dans le four de fusion à haute température (la température de fusion est de 1 400 à 1 500) pour fondre en un liquide de verre uniforme.Le verre liquide s'écoule dans la calandre et est pressé en un bloc de verre d'une certaine taille et forme, qui est envoyé au four de recuit.Les produits recuits peuvent être stockés ou livrés après inspection, placement et emballage.

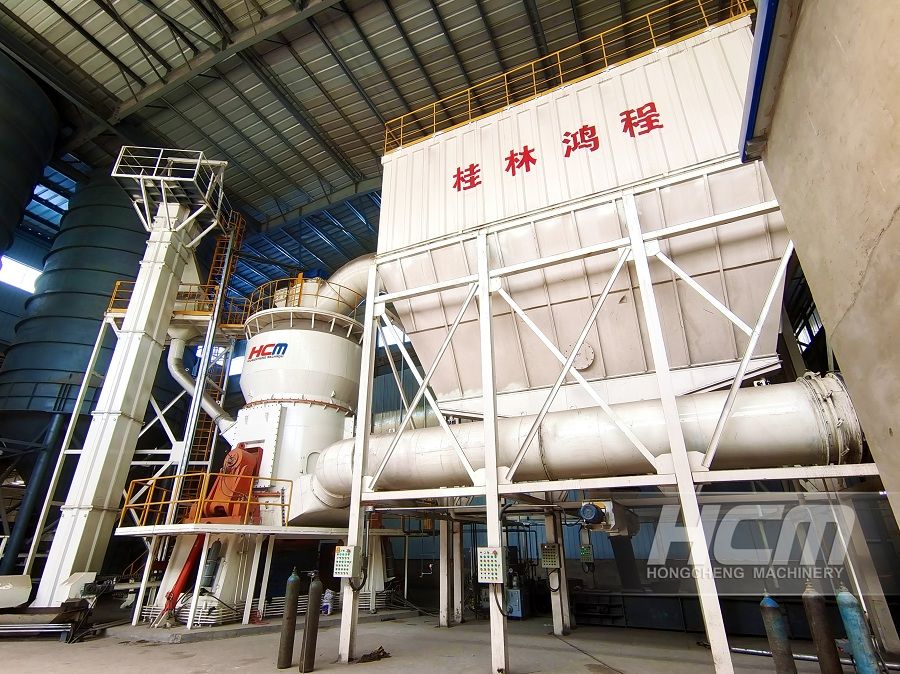

Recyclage des déchets de verre Les mosaïques de verre sont basées sur le broyage des déchets de verre en poudre de verre.Le broyeur de verre usagé est un équipement de production pour le traitement de la poudre de verre.Le broyeur de déchets de verre produit parMachines HCM has HC, HCQ and other models, which can process 80-400 mesh glass powder with large output, low energy consumption, small equipment area and simple technology. If you have waste glass recycling needs, welcome to call us to learn more about waste glass mill equipment:hcmkt@hcmilling.com

Heure de publication : 08 janvier 2024